如何最大化电机效率:从设计到应用的全面指南

电机效率的优化是现代工业中至关重要的一环,不仅关系到能源消耗,还影响着设备的长期运行成本和环境影响。要实现电机效率的最大化,我们需要从设计、选择、运行到维护的各个方面入手。以下是实现电机效率最大化的全面指南,从设计到实际应用,全面解析如何提升电机的工作效率。

1. 设计阶段的效率优化

1.1 选择合适的电机类型

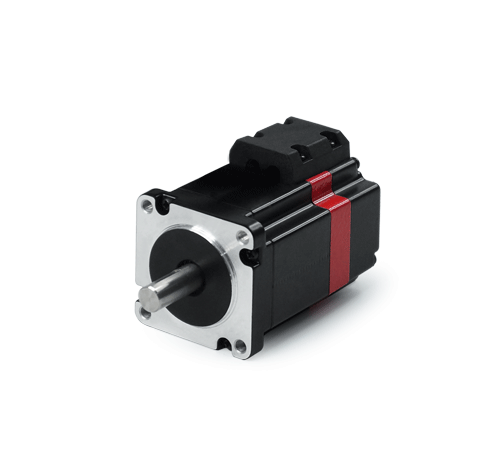

不同应用场景下的电机类型对效率有直接影响。比如,永磁同步电机(PMSM)在高效节能方面表现优异,而异步电机则适合大功率和重负荷应用。根据应用需求选择合适的电机类型,是提升整体效率的第一步。

1.2 优化设计参数

在电机设计阶段,通过优化设计参数,如线圈绕组、磁铁材料和气隙尺寸,可以显著提高电机的能效。利用有限元分析等先进工具,确保设计在各个工况下都能实现最佳性能。

2. 选择高效电机

2.1 参考能效等级

在选购电机时,查看其能效等级是关键步骤。高效电机通常符合IE3、IE4等国际能效标准,其设计和制造工艺更加先进,能提供更高的转换效率。

2.2 考虑品牌与质量

选择信誉良好的品牌和质量认证的电机,可以确保电机在实际运行中的稳定性和高效性。高质量的电机不仅能提高能效,还能减少故障率和维护成本。

3. 运行阶段的优化

3.1 使用变频器

变频器(VFD)能根据实际负荷调节电机的速度和功率,从而避免电机在不必要的情况下消耗过多能源。通过合理配置变频器,可以实现显著的节能效果。

3.2 合理负载匹配

确保电机的负载与其额定功率匹配是提高效率的关键。过载运行会导致电机过热和能效降低,而轻载运行则可能无法发挥电机的最佳性能。合理调整负载,使电机在接近其额定功率的条件下运行,是提高效率的有效方法。

3.3 运行状态监测

实时监测电机的运行状态,如温度、振动和电流,可以帮助及时发现潜在问题。使用先进的监测设备和数据分析工具,可以实现对电机状态的动态管理,优化运行参数,从而提高效率。

4. 维护阶段的持续改进

4.1 定期维护和保养

定期对电机进行维护和保养,,可以防止效率降低。清洁电机内部、润滑轴承、更换磨损部件等,都有助于保持电机的高效运行状态。

4.2 升级和改进

随着技术的发展,电机技术也在不断进步。定期评估和升级电机及其配套系统,可以有效地提升效率和性能。考虑到技术创新,如使用更高效的材料和设计,能带来长远的节能效果。

总结

实现电机效率最大化需要从设计、选择、运行到维护的全面优化。通过在设计阶段选择合适的电机类型和优化设计参数,选择高效电机并合理匹配负载,使用变频器和实时监测运行状态,以及定期进行维护和技术升级,可以显著提升电机的工作效率。将这些策略综合运用,能够在降低能源消耗的同时提高设备的运行性能,为工业生产带来可观的节能效益和经济回报。

相关推荐:

云台电机

航模电机